ミライアルグループは、

高機能樹脂製品の開発を通して、

革新的な価値をご提案します。

事業領域

お客様の要求品質に正確かつスピーディにお応えします。

ミライアルグループのUnique valueを実現するための「5つのM」

Molding (成形品量産)

「半導体」電子デバイス製造を支えるクリーンプロダクト

大量の電子情報が取り扱われるようになった現在、電子情報の処理や通信の高速化が進んでおり、それらを行う電子デバイスはより高度化・精密化しています。そのため、電子デバイスの製造に使われる半導体材料のシリコンウェーハは、よりクリーンであることが求められています。ミライアルで製造しているFOSB、FOUPなどの容器は、シリコンウェーハを輸送する際に、汚染や破損などのリスクからウェーハを守り、クリーンに保つ役割を果たしています。また、半導体の製造では様々な薬液が使用され、その供給ラインにはクリーンで耐薬品性の高いフッ素樹脂を使ったミライアルの成形品が使われています。このように、ミライアルは、クリーンな半導体製造に貢献することで電子デバイスの製造を支えています。

小型・大型精密成形について

ミライアルでは、型締力30トンの小型射出成形機から、3000トンの大型射出成形機まで保有しており、数mm角の小型なものから500mm角の大型な物まで対応可能となっています。射出成形は溶融樹脂を型に流し込んで、冷却し、製品を形作るため、短いサイクルで同じものを作る量産性に優れた加工方法である半面、寸法の変動や反りなどの変形が発生しやすく、特に大型の物となるとその影響が顕著になります。

長年培ってきた、ミライアルならではの射出成形技術を活かし、成形条件を細かくコントロールすることで、寸法変化や変形を抑え、大型で精密な成形品の生産を可能としています。

「スーパーエンプラ」の特性を生かした製品を作り、常識を変える

スーパーエンプラは、耐熱性や耐薬品性などの高い性能を持つ半面、成形加工性(流動性)の悪さや収縮率の大きさにより、汎用樹脂などに比べ、寸法や外観のコントロールが難しく、成形の際に寸法誤差が出やすくなります。ミライアルでは、長年培ってきた成形技術を活かし、そのようなスーパーエンプラで製品を作ることで、より高い機能を持った製品を市場に届けることを実現しています。これらの製品は、耐熱性、耐薬品性、非粘着性などの特性から、半導体分野、医療・医薬分野、化学分野、食品分野など、様々な分野で利用されています。また、その他にも、圧縮成形・切削加工を用いた電子機器用の中継端子や、ブロー成形を用いた薬液用ボトルなどの生産も手掛けています。

事業領域へ

Machinery(成形機・自動化装置)

成形機・自動化装置について

プラスチック成形機は、①成形材料を「溶かす」、②溶けた材料を金型に「流す」、③金型の中で形作る為に「固める」の機能が必要とされます。

世界で製造されているプラスチック成形機の約90%は、成形材料を溶かして流す射出機構と金型を締め付ける型締め機構が横向きにレイアウトされた横型成形機です。しかし、私たちはそれらの機構を縦向きにレイアウトし、竪型成形機の先駆者として製造を続けてきました。

竪型成形機は重力に逆らわず金型内でインサート品を安定保持できるため 、金属部品などをプラスチックで一体成形する「インサート成形」に適しています。また、樹脂を流し固まった成形品は、金型を開いてもその姿勢が保持されるので、安定した状態で成形機から取り出すことができます。

このような特徴を生かし、あらゆる材質・構造のインサート部品と、多種多様な成形材料の複合成形に対応すべく、「一品料理もいとわず」を合言葉に、お客様のニーズに合わせた成形機を提供しています。

成形機、金型以外にも、周辺自動化装置、制御装置、各種検出装置なども開発、生産しています。

その総合技術力を活かし、「ターンキー」でソフトウェアを含め一括したシステムとして納入しています。

金型について

対応成形材料は、熱可塑性樹脂(汎用樹脂~スーパーエンプラ)、熱硬化性樹脂(エポキシ、BMC、フェノール)、シリコーンゴム、セラミック 、フッ素樹脂、CFRP他、対応インサート品はモーター部品、電子基板、各種フープ材他)、ISO試験片、カラープレートなど多品種少量品の成形に最も適したカートリッジ金型も取り扱っています。

材質や表面処理については、成形材料、インサート品、試作、量産など金型の用途に最適な提案を行います。

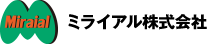

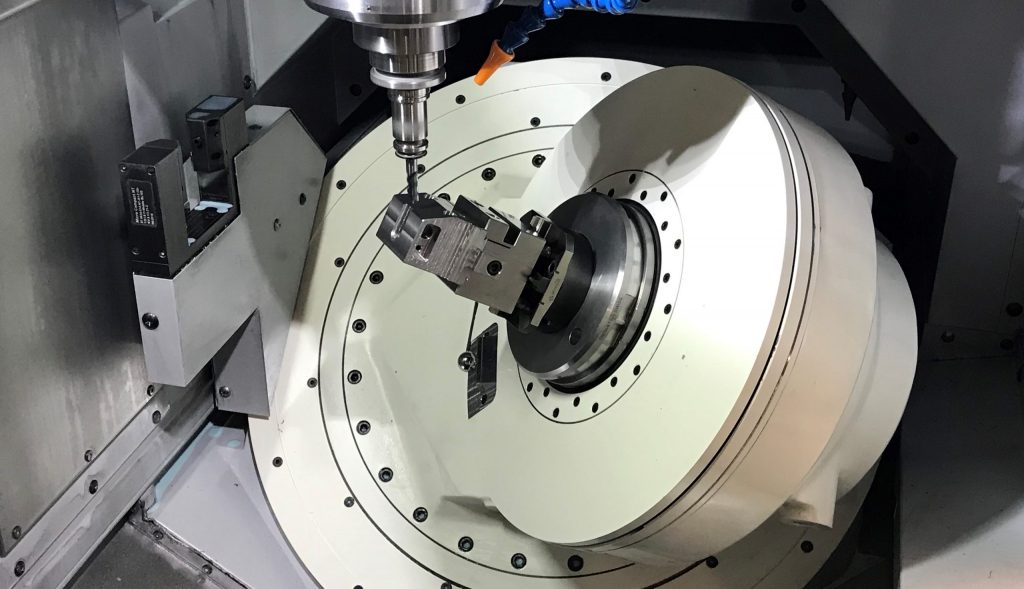

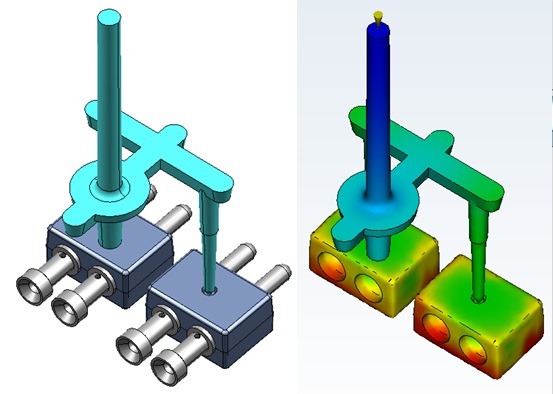

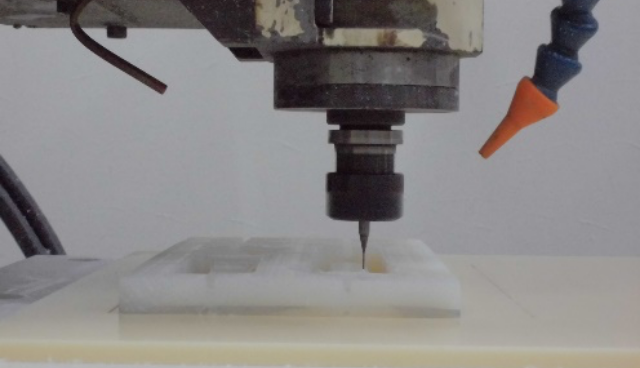

金型製作は3Dデータを活用した設計、流動解析、加工プログラムまでの作業を一連で行い、最新の5軸マシニングセンタをメインとし、高品位且つスピーディに加工しています。また、画像測定機、三次元測定機を用いて金型部品の寸法測定を行い、部品単位での品質を追求しています。

金型組立・調整後は、各種成形材料に対応した社内成形設備の中で、最適な機種を用いて試作を行います。

試作成形品はその場で各種測定、必要に応じて金型を修正し、お客様にご満足いただける製品を提供します。

事業領域へ

Modeling & machining(切削加工)

「切削」引き算の加工

切削加工は、板や丸棒などの素材から工具を使って製品形状を削り出す加工です。

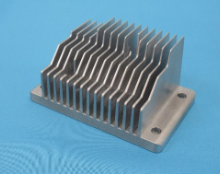

対応可能な材料の種類が多く、樹脂は汎用樹脂からスーパーエンプラ、金属はアルミ、ステンレスの他、チタンやニッケル合金などの難削材も対応可能です。

設備はマシニングセンタやNC複合旋盤などを用い、これらはNC制御により複雑で高精度な切削加工を自動で行うことが可能です。一回の段取りで多方向から何種類の工具を使って加工したり、加工テーブルいっぱいに並べた材料から複数個の製品を加工したりと、これらを自動で行うため大幅な加工時間の短縮が可能です。

その高い対応力と精度により、様々な製品や各種治具などの製作に用いられます。また成形品への追加工も対応可能です。

「3Dプリンター、注型」足し算の加工

材料を加え、積み上げて製品形状を作り出していく加工、それが3Dプリンターです。

必要最小限の材料を使い、切削加工では難しかった複雑な形状も3Dプリンターなら作ることができます。

また、同じ形状の樹脂の複製品を数個~数十個作るなら、真空注型をお薦めします。真空注型とは、3Dプリンターや切削加工などで製作したマスターモデルから、シリコーンゴム型を作り、真空状態の中で型にウレタン樹脂を流し込み、樹脂の複製品を作る技術です。製品表面にシボや光沢などの表面処理や、金属部品のインサート、異なる樹脂の一体注型も可能です。金型より短納期、低価格で樹脂製品を提供します。

事業領域へ

Material(材料開発・解析)

「解析」材料を知る

製品の持つ機能は、使用する材料に大きく左右され、お客様のニーズに応える製品開発を行うためには、それに見合った材料を選定することがとても重要です。そのためには、まず、材料を解析し、その機能や特性を知る必要があります。ミライアルでは、様々な分析機器を用い、機械的強度、摩耗性、耐熱性など、材料の物性解析を行うことで、材料特有の機能や特性を理解し、それらの情報を製品設計に活かし、製品開発を進めています。

材料の「複合化」で「機能」を高める

単一の樹脂材料に、様々な機能を持った材料を混ぜ合わせ、複合化することで、耐熱性、導電性、高強度化など、単一材料にはなかった機能を付与することが可能です。また、その機能は、組み合わせ次第で多様化させることができ、その可能性は無限大にあります。ミライアルでは、自社内で樹脂材料に様々な高機能材料を複合化させ、市場にはない樹脂を開発し、その材料を使用することで、より高機能な製品を開発することを目指しています。

事業領域へ

Metrology(化学分析)

「分析」化学物質管理で製品の品質を支える

半導体の微細化に伴い、製品のクリーン化要求が高まっています。ミライアルではその要求に応えるべく、自社で、原料・製品の清浄度(イオン、金属、アウトガス)をpptオーダーで測定し、統計的手法を用いて管理を行っています。また、その結果を元に工程改善を継続的に実施することで、安定的にクリーンな製品を供給できる体制を構築しています。

事業領域へ